1)石灰石(石灰)石膏湿法

烟气脱硫技术中石灰石/石膏法应用最广,在世界脱硫市场上占有的份额超过80%。石灰石/石膏法工艺成熟,适合各类煤种,脱硫效率高,系统运行的可靠性高。从二十世纪九十年代以来,国际上各类先进的石灰石/石膏工艺陆续在我国新建火电厂上应用,目前工艺已基本成熟,关键设备的国产化率得到了较大的提高,使一次性投资费用大大降低,运行费用也有明显下降。

本项目团队开发的WFGD工艺采用石灰石浆液作为吸收剂,在吸收塔内,烟气中的SO2被吸收浆液洗涤并与浆液中的CaCO3发生反应,在吸收塔底部的循环浆池内被氧化风机鼓入的空气强制氧化,最终生成石膏晶体,由石膏浆排浆泵排出吸收塔送入石膏处理系统脱水。该工艺主要由吸收剂制备系统、吸收和氧化系统及石膏处理系统组成。

石灰石石膏湿法烟气脱硫技术中最关键的吸收塔,本技术对吸收塔有围绕着喷淋塔的各个主要组成部分,进行了以下改进:

1、通过优化喷淋喷嘴的结构、改进塔内气流分布以强化气液传质过程;

2、改进浆液搅拌方式、增强氧化空气的均布性、改善浆液池氛围;

3、改进塔型,使结构更为紧凑,降低系统电耗,降低系统投资和运行费用,减少占地面积。

本技术已在从10t/h锅炉到600MW火电机组上有大规模应用。

2)氨法

氨是一种良好的碱性吸收剂,其碱性强于钙基吸收剂。用氨吸收烟气中的SO2是气-液或气-气相反应,反应速率快,吸收剂利用率高,吸收设备体积可大大减小。另外,其脱硫副产品硫酸铵在某些地区可作为农用肥料。20世纪70年代初,日本和意大利等国相继开发成功湿式氨法烟气脱硫工艺,但由于其高运行成本,以及腐蚀,净化后烟气中的气溶胶等问题而影响其推广应用,进入90年代后,随着技术的进步和对氨法烟气脱硫观念的转变,其应用呈逐步上升的趋势。

氨法烟气脱硫工艺主要由吸收过程和结晶过程组成。在吸收塔中,烟气中的SO2与氨水吸收剂逆向接触,SO2被氨水吸收,生成亚硫酸铵与亚硫酸氢铵。在吸收塔底槽,亚硫酸铵被充入的强制氧化空气氧化成硫酸铵。由底槽排出的硫酸铵吸收液,先经灰渣过滤器滤去飞灰,再在结晶反应器中析出硫酸铵结晶液,经脱水、干燥后得到副产品硫酸铵。脱硫后的烟气经塔内上方安置的除雾器脱除雾滴和气溶胶后,再经气气热交换器升温后排入烟囱。

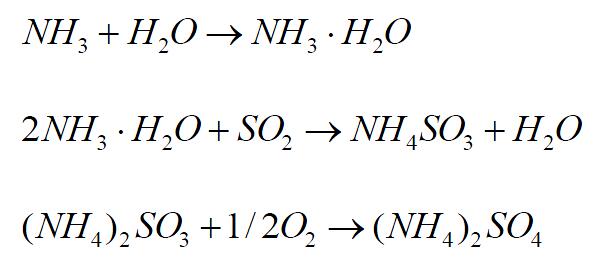

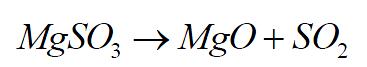

主要反应方程式如下:

该工艺的主要技术特点是脱硫效率高,能满足任何当地的环保要求,对烟气条件变化适应性强,副产物为直径0.2~0.6mm的硫酸铵晶体,在某些地区可做肥料,整个系统不产生废水或废渣,能耗低,对安全运行有高可靠性和适用性。在钢铁企业炼焦产生的废氨水正好满足脱硫吸收剂的需求。氨法脱硫工艺成熟,适应负荷范围广,脱硫效率高,推荐在钢铁企业烧结生产中使用。

3)镁法

镁法是工艺技术十分成熟的烟气脱硫工艺之一。该工艺在台湾省有较多的应用。台塑集团的电厂和热源厂都采用氧化镁法脱硫,具有长周期可靠运行的经验。在日本也有100多个项目应用氧化镁法,美国和欧洲也有不少采用氧化镁作为脱硫剂的电厂和工业尾气处理装置。

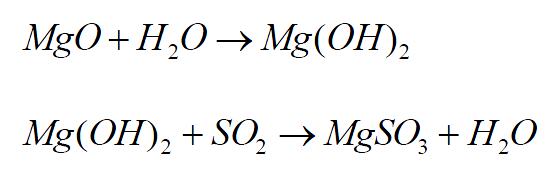

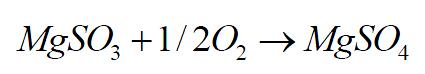

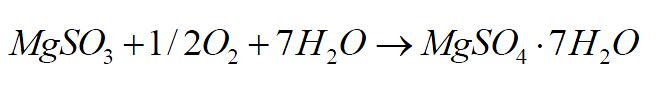

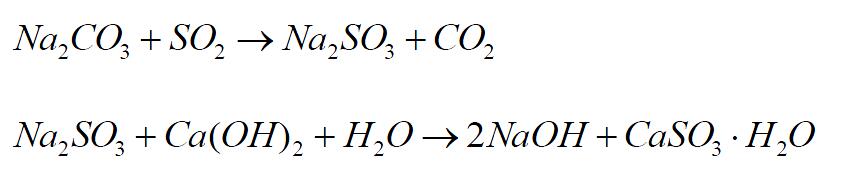

镁法采用氧化镁作为脱硫剂与二氧化硫反应,生成化学性能稳定硫酸镁或生成亚硫酸镁通过再生处理生产硫酸。主要化学方程式如下:

直接排放:

![]()

回收硫酸镁:

![]()

回收SO2:

氧化镁法脱硫效率高,与石灰石法相比,氧化镁脱硫剂活性高,吸收塔体积小,重量轻,浆液循环量小,运行费用低,且不易堵塞。若硫酸镁溶液直接排放,工艺流程短,从而节省投资和场地,尤其适合与中小工业锅炉尾气处理。

4)双碱法

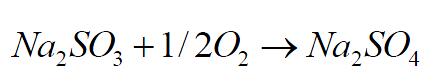

钠碱吸收SO2具有非常高的吸收速率,可以减少吸收塔尺寸降低循环泵功耗。且产物溶解度高,不堵塞。但钠碱价格昂贵,吸收剂费用高。双碱法利用钠碱吸收SO2、石灰处理和再生吸收液,去钠碱法和和石灰法二者优点而避其不足。双碱法的操作过程分三段:吸收、再生和固体分离。反应如下:

副反应:

![]()

副反应的发生会导致钠碱无法再生,吸收剂费用增加,本团队开发的双碱法利用独特的气氛控制措施,使氧化铝低于1%,大大降低了运行费用。